Примечание:Нет содержимого

Список конфигурации

Нет содержимого

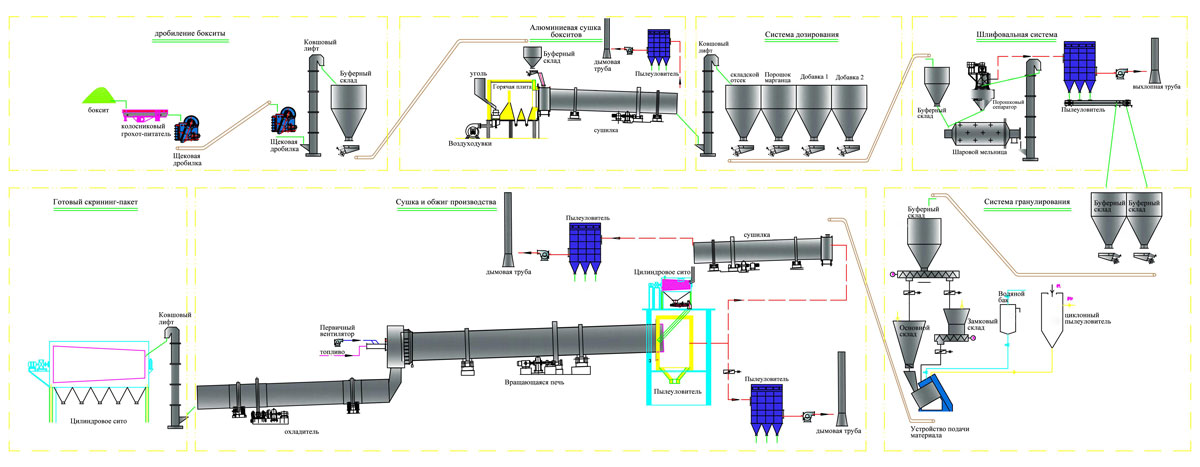

Описание технологического процесса:После дробления боксита размер частиц 300-500 мм, направляется в сушилку для сушки, затем с марганцевого порошка, примеси и т. д. Через дозирующую станцию поступает в систему измельчения с порошковым сепараторам,получения тонкой фракции сырой муки более 500 меш,используется гранулятор, и после добавления воды, порошок сырьевой муки превращают в гранулы с приемлемым размером частиц.Гранулят поступает в сушилку, установленную на конце печи, и отработанное тепло отработанного газа печи,уменьшите содержание влаги в таблетке с 15% до 8%.Просеянный керамзитовый песок затем вводят во вращающуюся печь для прокаливания.Прокаленный керамзит охлаждается с помощью холодной машины и просеивается через цилиндрическое сито. Упакованные и отгруженные квалифицированные различные размеры частиц и немедленные гранулы возвращаются в систему измельчения.Квалифицированные разные размеры частиц упаковываются и отгружаются, а неквалифицированные гранулы возвращаются в систему измельчения.

Топливо, прокаленное во вращающейся печи, может быть получено из печного газа, природного газа или метана угольного пласта.Топливо кипящей печи в системе производства керамзита использует низколетучий уголь. После того, как с низким уровнем летучих угля в растение, после дробления молотковой дробилки, в кипящую печь для сжигания, образующийся в результате горячий дымовой газ 800 ~ 900 ° C, высушите 8% боксита глинозема до менее 1,5% воды.

Дробильная система

Боксит, входящий в установку, размер блока около 300-500 мм и содержание влаги около 8%. После того, как боксит входит в установку, он укладывается в штабелер. Хранение обычно составляет около месяца. Вилочный погрузчик сгребает боксит в бункер и непрерывно подает его в щековую дробилку через податчик листов. После дробления размер частиц становится 50 ~ 80 мм, а затем транспортируется к ударной дробилке через ленточный конвейер, размер частиц составляет менее 20 мм.Сломанный боксит хранится в буферном бункере.

Система сушки бокситов

Измельченный боксит на бункере проходит через ленточный конвейер и подъемник и входит в круглый силос в верхней части кипящей печи.Установите устройство весов под бункерам,Позвольте нарезанной земле равномерно войти в сушилку.Высушенный боксит отправляется на сухой земной склад,время хранения обычно составляет около 5 дней.

Станция дозирования керамзита

Боксит, порошок марганца и примесь используются для дозирования, и различные материалы доставляются в библиотеку ингредиентов. Под библиотеку есть ленточный конвейер с регулировкой скорости,взвешивающяя питатель,система дозирования обеспечивает автоматическое дозирование материалов.Измельченный материал поступает в систему шлифования через ленточный конвейер.

Шлифовальная система

В системе шлифования используется замкнутая система для производства порошка сырой муки с тонкостью 500 меш или более.

Мельница использует трехбарабанную трубную мельницу. Используется высокоэффективный вихретоковый классификатор типа O-sepa.Изменение скорости классификатора позволяет легко регулировать тонкость продукта.

Выберите готовый порошок сырой муки,после сбора с помощью мешковым пылеуловителем с высокой концентрации,подача на склад сырья.

Система гранулирования

Мы принимаем новый керамзитовый гранулятор, разработанный нашей компанией. Гранулятор имеет характеристики быстрого формирования шара, высокой эффективности, хорошей округлости и чистоты производства.Сырьё выпуска из склада,с помощью шнекового конвейера и подъемника подают на бункер в верхней части гранулятора,после дозирования гранулированной воды поместите в гранулятор.Соотношение сырья и воды можно отрегулировать.

Сырье и вода находятся под действием высокоскоростного вращающегося перемешивающего стержня и низкоскоростного вращающегося внутреннего цилиндра в грануляторе,Формирование сырьевый сферолит . Через определенный времени , гранулирование завершается, и сырьевый сферолит выгружаются из нижней выпускной трубы и опускаются на ленточный питатель. Затем сырьевый сферолит транспортируют в сушилку печи.

Система сушки в загрузочный конец печи

Новые керамзитовые песчаные гранулы содержат около 15% воды. Используя отработанное тепло от хвоста печи, влажность гранулята может быть уменьшена до примерно 8% в сушилке печи, а затем прокалена в печи.

Осушитель печи является противотоком.

Горячий воздух сушилки есть горелка,когда тепла отработанного газа в печи недостаточно, горячий воздух подается в сушилку.Температура выхлопного газа печи, используемого в сушилке, составляет около 500 ° C, после использования сушилки, температура опускается до 150 ° С, сырые гранулы из сушилки хранятся на складе для использования во вращающейся печи.

Система вращающихся печей

Сырые гранулы после высыхания выгружаются со склада, подъемник упоминает в хвост печи.Вибрирующий экран делит гранулы сырья на квалифицированные и неквалифицированные.Квалифицированные древесные гранулы попадают в вращающуюся печь для прокаливания, а неквалифицированные гранулы сырья возвращаются в систему измельчения.

Гранулы сырья поворачивают во вращающейся печи с вращающейся печью и постепенно перемещают в сторону головки печи .При температуре 1300 ℃ ~ 1350 ℃, прокаливают в керамзитный песок нефтяного проппанта.Керамический песок входит в одноцилиндровый охладитель для охлаждения, а вторичный воздух охладителя входит в вращающуюся печь.

Система сбора пыли в загрузочный конец печи

Выхлопной газ печи очищается с помощью мешочного пылеуловителя,еще увлажнительная башня расположена в конце вращающейся печи , Выхлопной газ печи охлаждается, чтобы снизить температуру выхлопного газа до требуемой температуры мешочного пылеуловителя.

Плотность разряда мешочного пылеуловителя может достигать менее 50 мг / Нм3, достигая стандартного сброса и чистого производства.

Система готовой продукции

Песок песчаника выпустила из кулера,поднимитесь на шейкер.В соответствии со стандартными требованиями , подразделяется на разные размеры частиц, вводит различные склады, настраивает электронные весы под складом, а сертифицированные по весу упакованные готовые изделия запечатываются швейной машиной и складываются на готовом складе для подготовки к поставке.

В пылесборной точке процесса производства керамзитного песка установлены пылесборники мешкового для обеспечения чистого производства и защиты физического и психического здоровья сотрудников.